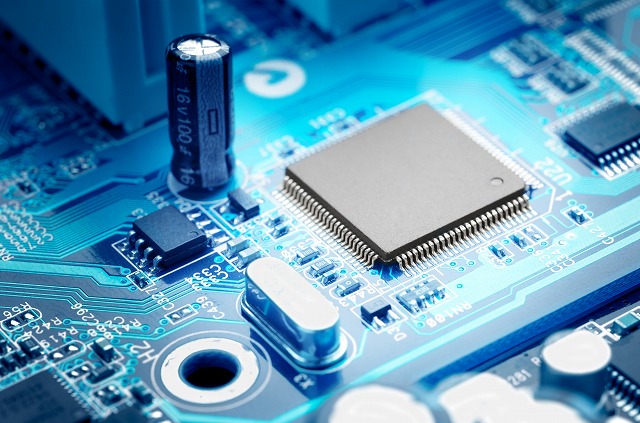

パソコンやスマートフォン、家電、自動車など生活のあらゆる分野で使用されている半導体。新型コロナウイルス禍でサプライチェーン(供給網)が停滞し、世界中で半導体不足に陥ったのも記憶に新しい。その半導体を作る製造装置の部品として欠かせない存在が「フッ素樹脂加工品」だ。

耐熱性や粘着物が付着しにくい「非粘着性」などの特性を持つフッ素樹脂は、焦げ付かないフライパンなどで知られる身近な素材でもある。半導体製造に関しても、酸、アルカリ、溶剤といった薬液を使用するため「耐薬品性」を持つフッ素樹脂加工品を扱うメーカー間の取引は、半導体ビジネスにとって重要な過程の一つとなる。

▽2時間で相見積もり

70年以上、フッ素樹脂の代表的素材「PTFE(ポリテトラフルオロエチレン)」の製造・販売を手がけるバルカー(東京都品川区)はこのほど、フッ素樹脂加工品のデジタル調達サービス「Quick Value(クイックバリュー)」を始める、と発表した。

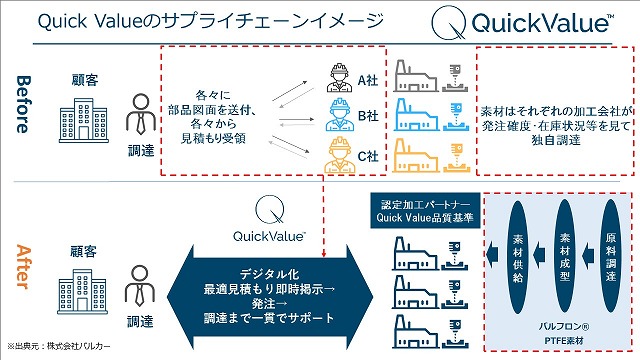

「Quick Value」の最大の特徴は、半導体製造装置メーカーからフッ素樹脂加工を手がける会社への発注を効率的につなぐデジタル調達・見積もりだ。バルカーによると、従来の発注は、部品の図面をもとにするため、見積もり業務ができる人の手作業に頼ることが多く、デジタルトランスフォーメーション(DX)化に後れを取ってきたという。

新サービス発表会で、神田大輔・常務執行役員は「人工知能(AI)を活用することにより、図面をアップロードするだけで、複数社の見積もりを2時間以内で算定することができる」と説明。そのまま発注することも可能だとして「大幅な調達効率化を実現できる」と強調した。バルカーが契約する加工会社は数十社あるといい、使用するPTFEはバルカーが調達・供給する。

中澤剛太・副社長は「2030年には部品などの発注・調達が(人を介さない)マシーン対マシーンになる」とデジタルによる取引が主流になるとした上で「フッ素樹脂加工70年の歴史と信頼があるので、その潮流の先端になる」とDX戦略のさらなる加速を進める考えを示した。

▽半導体生産の国内化

半導体を巡っては、半導体受託生産の世界最大手、台湾のTSMCが熊本県で第1工場を建設し、2024年内に量産を開始する。さらに同県内に第2工場の建設も計画するなど増大する半導体需要に合わせ、国内供給体制も進む。

バルカーは、半導体を製造する際に使用する薬液に強い耐性のあるフッ素樹脂を使用した、薬液貯蔵・供給タンク(ライニングタンク)の生産も手がけている。同社は「非常にクリーンな環境・製法で生産しているのが特徴だ」と説明。半導体の国内生産がさらに進むとみて、愛知県田原市に新たなライニングタンク工場を建設する方針だ。

かつて世界の半導体産業をリードしてきた日本は、海外勢に押され低迷時期が続いた。政府はTSMC誘致に加え、国内半導体メーカーのラピダス(東京)を支援するなど国産化を強化したい考えだ。人工知能(AI)や車の自動運転など重要性が増す半導体産業で、今後も新たな動きが広がりそうだ。

![b.[ビードット]](https://d26qpuj9rvgv8w.cloudfront.net/wp-content/uploads/2018/04/Logo-5.png)